高吐出タイプ樹脂押出機

スクリュー及びシリンダーの特殊形状により高回転域でも樹脂の発熱を抑え、押し出せることが可能となり、樹脂温の制限から回転域を抑えて使用していた従来の押出機に比べ、同等の押出量を1~2サイズ小型な押出機で対応出来ます。

機械や電装部品も日本国内で調達可能部品を基本的に使用し、PLCなどもお客様が使い慣れたメーカーを使用することが出来るため、納入後のメンテナンスについても安心してご使用出来ます。

テスト機も準備していますので、ご要望があればご確認頂くこと可能です。(有償)

機械や電装部品も日本国内で調達可能部品を基本的に使用し、PLCなどもお客様が使い慣れたメーカーを使用することが出来るため、納入後のメンテナンスについても安心してご使用出来ます。

テスト機も準備していますので、ご要望があればご確認頂くこと可能です。(有償)

製品の特長

1. 高吐出/低温押出

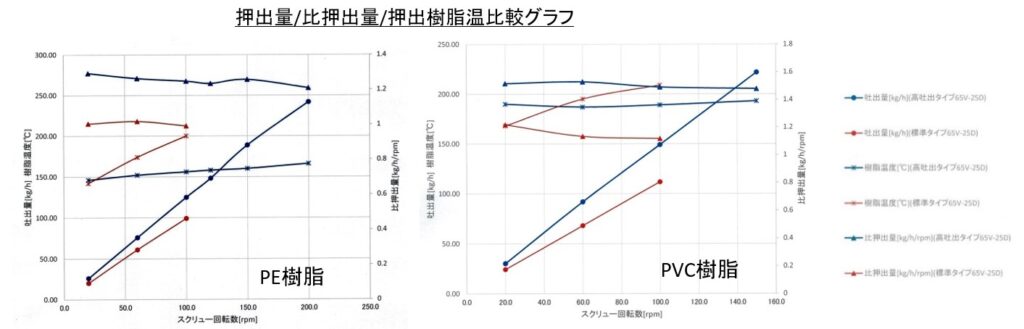

下記のグラフが示すように標準タイプの押出機に比べて、100rpm時の比押出量がPE材で25%、PVC材で35%とアップしています。 (当社比)

また、スクリュー回転によるせん断発熱の影響が少なく、高回転域で使用することが可能なため総押出量では約2倍近い押出量が見込めます。

注)樹脂材や押出サイズ、押出圧により差異があります。

2. 生産速度アップ

限られた押出機の設置スペース内で、1サイズ以上の大きな押出機と同等の押出量を有することから生産速度の向上に繋がります。

既存のラインで生産速度アップを検討されている場合、既存押出機と同スペースで更新することが可能です。 (下記汎用押出機との比較表参照)

3. 材料ロス低減

同等の押出量で従来より1~2サイズ押出機を小型に出来ることから、材料替えや色替え時のシリンダー内に残残材料が減り、ランニングコストの改善効果に期待が持てます。(下記汎用押出機との比較表参照)

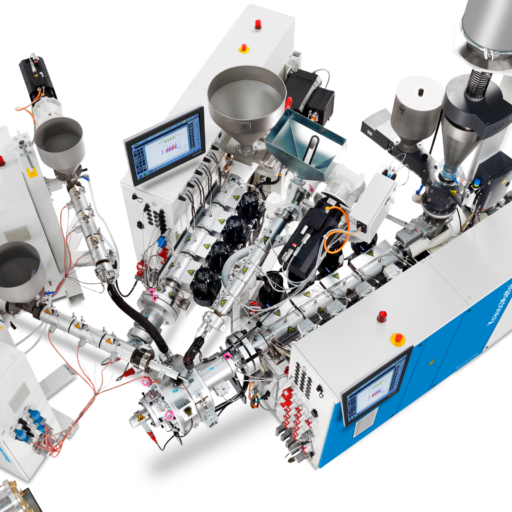

4. 省スペース

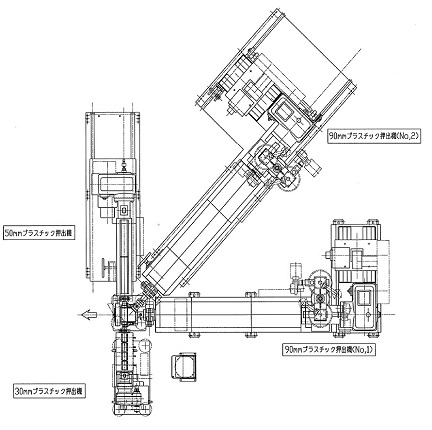

押出機がサイズダウン出来ることから、二層や三層押出時の配置レイアウトの自由度が生まれ、ジョイント部を短く出来ることから、清掃性の向上や樹脂焼けの改善に繋がります。(下記汎用押出機との比較表参照)

5. メンテナンス性

使用する機械部品や電装部品は基本的に日本製を使用しているため、故障時の部品調達に支障を来すことはありません。また、ハードやソフトも自社設計でPLCやタッチパネルも使い慣れた国内メーカー品を選択することが可能なため納入後、お客様の方でのラインとの連動取り合いも容易に行えます。

6. 豊富なサイズバリエーション

スクリュー径φ50㎜~φ150㎜とサイズのバリエーションを取り揃えていますので、押出量や用途に合わせてご提案出来ます。

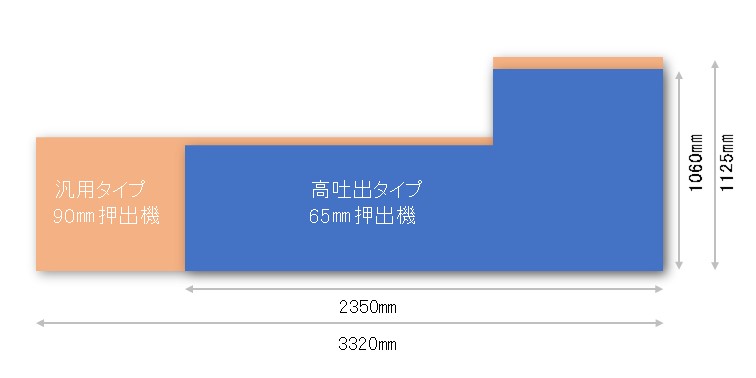

汎用押出機との比較

下記表は汎用タイプの90㎜樹脂押出機(L/D=25)と同等の押出量を有する高吐出タイプ65㎜樹脂押出機の比較表です。(弊社比)

| 高吐出タイプ押出機 スクリュー径φ65㎜,L/D=25 | 汎用タイプ押出機 スクリュー径φ90㎜,L/D=25 | |

| 設置スペース(※1) | 長さ2530㎜×幅1060㎜ | 長さ3320㎜×幅1125㎜ |

| シリンダー内樹脂残量 | 1.85kg | 3.83kg |

| シリンダーヒーター昇温時 消費電力(※2) | 7.3kWh | 18.7kWh |

(※2)設定温度200℃昇温までの消費電力です。(シリンダー温調回路数:90㎜押出機5回路、65㎜押出機4回路)